Fractilia指出,傳統製程控制策略無法有效解決這類誤差,需要導入全新思維,包括:精準的隨機性量測、以機率為基礎的製程控制方法,以及設計階段即導入隨機性考量的元件架構。Fractilia技術長Chris Mack強調,隨機性限制了電子產業的進一步成長。我們必須縮小所謂的隨機性落差(stochastics gap),才能讓最先進技術真正成功量產。

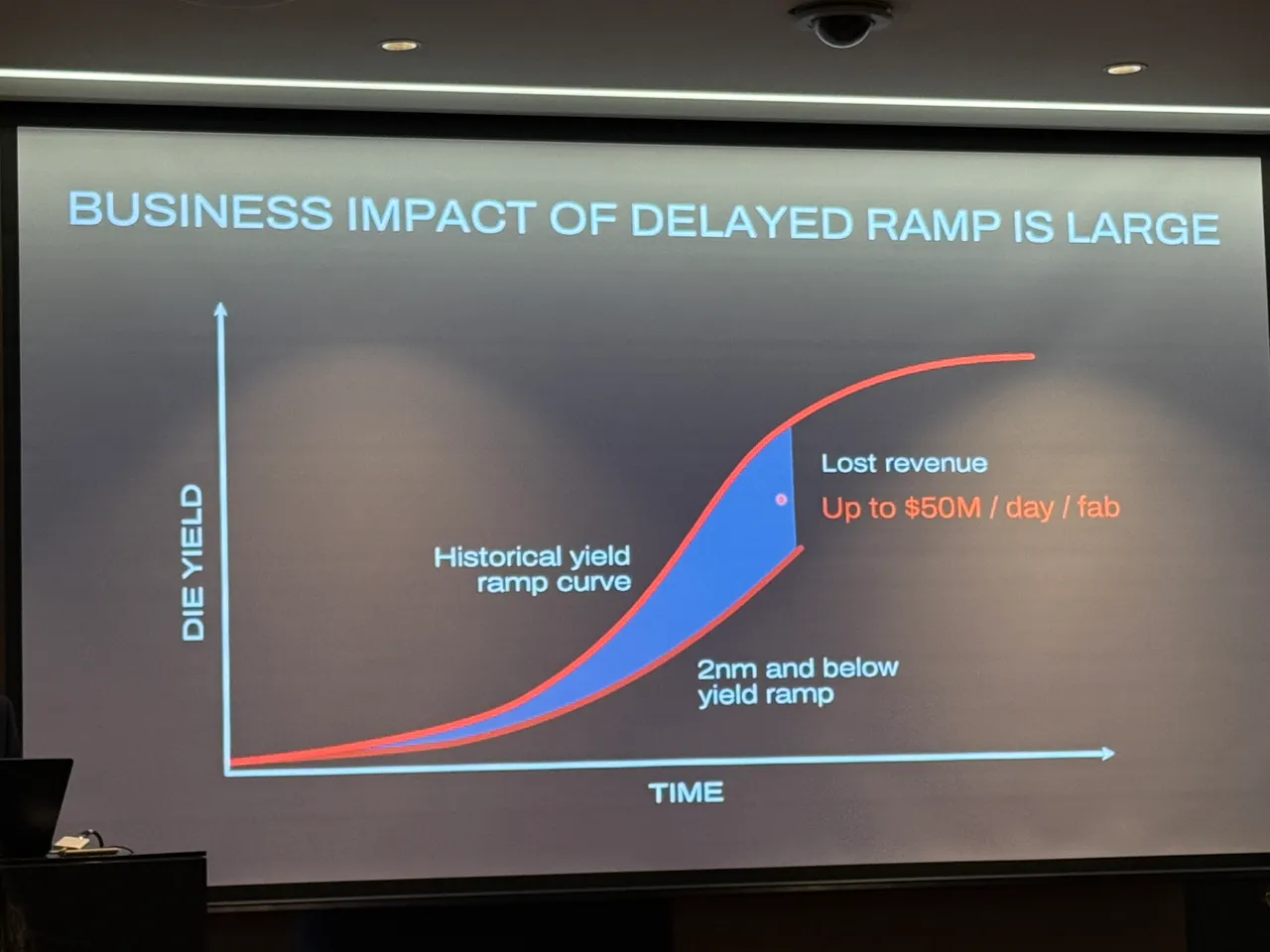

這份白皮書也是業界首次從解析度的角度,全面剖析隨機性誤差對量產可行性造成的系統性衝擊。Chris Mack表示,客戶在研發階段雖能成功製作出12奈米等高密度結構,但進入HVM階段後,由於隨機性錯誤的累積,導致良率與效能無法達標,造成重大生產延誤與成本損耗。

Fractilia說明,隨著晶圓代工產業向極紫外光(EUV)與高數值孔徑極紫外光(High-NA EUV)微影技術推進,最新製程節點來到2奈米以下,過去6個月時間,多家大型半導體公司與原本對外部解決方案持有保留態度的企業,皆省去評估階段,直接採購 Fractilia 產品,顯示業界開始意識到隨機性問題造成的顯著影響,,並迫切尋求解決方案。

Fractilia擁有核心專利技術FILM(Fractilia Inverse Linescan Model),可透過掃描式電子顯微鏡(SEM)影像進行隨機性誤差量測,無需添購新設備或改變現有製程流程,即可快速找出誤差熱點、優化圖案化穩定性。該公司產品如MetroLER與FAME(Fractilia Automated Measurement Environment)已廣泛應用於全球晶圓廠與研發實驗室。

Fractilia指出,隨機性變異與傳統系統性變異最大的不同,在於其來自材料本身的機率性行為,無法透過單一參數修正,而是必須從設計端就納入考量,並以物理建模方式精準測量與預測。這也使得量測本身成為設計與製造溝通的「共通語言」,是提高量產成功率的關鍵一步。

Fractilia表示,自10奈米製程起,隨機性誤差的影響已經開始顯著,到了2奈米與更先進製程,影響範圍更擴大,已佔據所有製程變異量的一半以上。這些變異包括微影、沉積與蝕刻等階段,不僅造成線寬不穩與邊緣粗糙,甚至直接影響晶片的可靠度與效能。

Fractilia解釋,公司協助工程師理解圖案缺陷成因與優化量測參數。近年已逐步延伸至設計前段,包含光學鄰近效應修正(OPC)的量測模擬與教育訓練,使其成為橫跨設計與製造雙端的關鍵工具。Fractilia表示,從初期導入到全線自動化部署,時程大約落在6至18個月,並提供完整教育支援。

針對AI工具應用潛力,Fractilia認為,雖然AI在製程優化與資料分析中已有廣泛應用,但目前在隨機性誤差的物理量測上尚未看到AI可取代傳統模型的明確證據。Fractilia認為,AI可作為輔助分析工具,但核心仍須建立在物理基礎與可重複的量測之上。

此外,Fractilia的FILM技術亦支援193奈米浸潤式(193i)多重圖案化製程與矽光子應用場景,如光學模組與先進封裝領域。這些應用對表面平整度與邊緣解析度要求極高,正好與隨機性誤差控制密切相關。

Fractilia指出,近半年來亞太地區對隨機性誤差量測與控制的詢問顯著增加,未來將進一步強化在地技術支援與夥伴合作,協助產業在2奈米與更先進節點的導入過程中提高生產效率與良率穩定性。

點擊閱讀下一則新聞

點擊閱讀下一則新聞