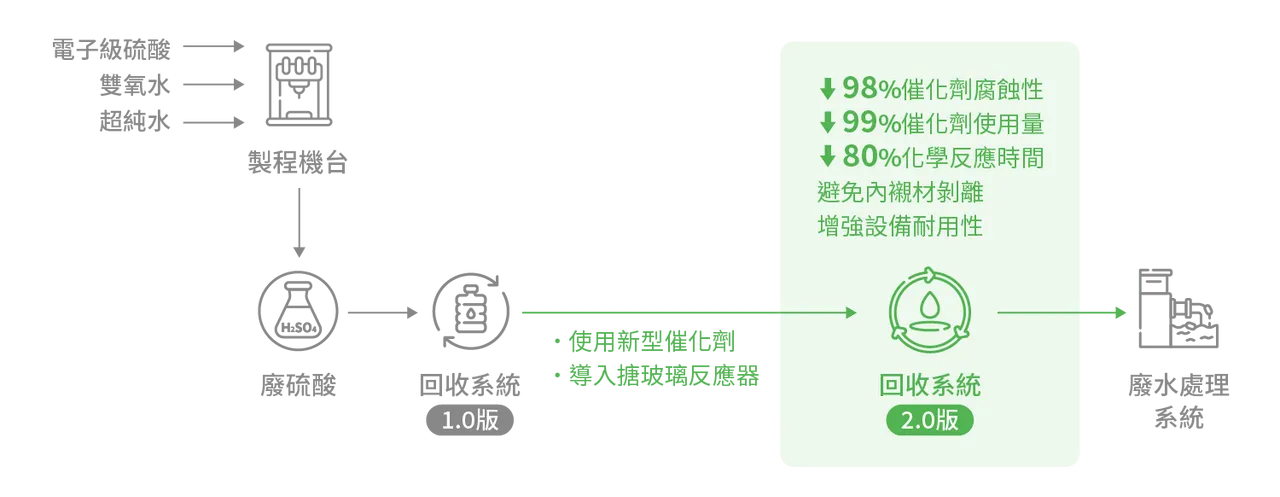

台積電在最新公布的ESG電子報說明,硫酸是半導體製程中關鍵化學品。為落實資源循環再利用,台積電自2014年起投入廢硫酸回收技術研發,透過1.0版成功將廢硫酸再生為工業級硫酸並回用於廢水處理。然而長期運轉下,設備腐蝕與內襯剝離問題逐漸浮現。為克服挑戰,台積電深入研究化學反應機制,開發出以低腐蝕性催化劑取代鹽酸的新方案,催化效率更高、使用量大幅減少;並導入搪玻璃反應器技術,以高溫燒結方式在槽體內形成玻璃層,取代黏合內襯設計,有效避免高溫剝離現象,確保系統長期穩定運行。

實際運轉成果顯示,新型催化劑使不銹鋼設備腐蝕率降低98%,催化劑用量減少99%,化學反應時間縮短逾八成;搪玻璃反應器亦能防止內襯剝離,顯著延長設備壽命。台積電表示,廢硫酸回收系統2.0版將於2025年起納入新廠區標準設計,深化物料再生與廢棄物減量目標。

除廢硫酸再生外,台積電也積極擴展整體綠色製造布局。台中零廢製造中心自2023年試運轉後,於2024年11月13日正式商轉,成為全球半導體業首座整合型能資源循環場域,也是台積電首座循環經濟示範中心。該中心設有氟化鈣污泥、氧化矽污泥、有機溶劑熱回收與異丙醇回收等四大廠區,確保廢棄物資源不外流並達純化再生標準。自啟用以來,化學品回收再生率達100%,部分產物已供應其他產業使用,未來將開發電子級再生化學品,回用於半導體製程,打造封閉式綠色製造鏈。

在供應鏈協力下,各回收廠運作高效。成信實業營運的氧化矽污泥回收廠,透過乾燥、焙燒與浸漬程序,製成礦石粉與硫酸銅;前者可用於塑膠、陶瓷工業,後者作為工業原料。立盈環保科技則負責氣化鈣污泥回收廠,產出人造螢石。螢石為鋼鐵業助熔劑,過去多仰賴中國進口,人造螢石價格不僅價格低且具低碳優勢,純度達97%以上可應用於電子級氫氟酸製程,展現高附加價值。

台積電指出,零廢中心與供應商合作採「Build on Operation(BOO)」模式,由台積電提供場地與技術支持,供應商負責廠房建設與營運,形成共創共榮的綠色夥伴機制。

台積電以「一滴硫酸都不外運」為願景,透過升級廢硫酸回收系統與零廢製造中心雙軌運作,將廢硫酸轉製成高附加價值的衍生產品,應用於工業原料及建築材料等領域,減少廢棄資源對環境的影響,同時體現台積電對循環經濟及永續發展的承諾,開創零廢製造的新里程碑。

點擊閱讀下一則新聞

點擊閱讀下一則新聞